日日碰狠狠躁久久躁婷婷

Frustum公司的技术和3D Systems公司的直接金属打印技术不仅同时满足了零件的功能需求,还将航空支架的重量减少了70%。

特级毛片A片久久久久久3D打印,特別是直接金屬打印(DMP)已經成爲一個制造生産方面的替代選擇。傳統制造方面的局限性很大程度上已經被消除。對此,多學科設計優化軟件工具正在崛起,其致力于提供一個聚焦點:拓撲優化軟件已有能力生成最有效的設計,可用于最新的DMP打印機,一次性即可制造出零件,所想即所得。

這些技術的集合最近在軟件公司Frustum和3DSystems公司的按需部件定制服務Quickparts業務上有所論證。這個項目是由GE航空發出的一個公開挑戰,GE航空需要制作出的零件能在滿足一個航空器支架的所有功能需求的同時,還能減少航空器支架的重量。當發動機在運行時,這個支架用于支撐引擎罩的重量。

重量至關重要

自從可在陸地、天空、海洋中機動化地行進,工程師們便開始努力平衡重量和強度之間的關系。如今,全球更大型制造企業的競爭激烈、社會需要更嚴格的節能措施和不斷升級的成本和交貨時間帶來壓力,這樣的平衡協調在近些年變得愈發重要。

對于現代航空器,重量更具有關鍵性。波音737約重65公噸,哪怕只減重1磅(約0.45千克),每年也能爲航空公司節省幾十萬美元。據GE航空白皮書所述,將此數字延伸到全球所有航空器和其節省的資金,將超過一千萬美元。

精品人妻无码一区二区三区蜜桃一

如何應對GE航空的這個挑戰,Frustum公司用于拓撲優化的軟件將在如何保持重量和強度平衡這個重要問題上邁出第一步。

拓撲優化可決定最有效的材料布局以此來滿足零件的精確性要求。允許給定的空間、零件負載條件和材料能承受的最大應力都需要被列入考慮範圍。

Frustum公司的軟件可從現有的CAD文件自動生成優化結構。可以在具有最佳剛性的設計特征和輕型結構兩者之間創建出合適的材料。平滑和融合曲面能減少重量並最小化應力集中。

“基于現存的傳統零件設計,我們的軟件能自動制作出適用于增材制造的優化結構,無需任何重塑。”Frustum公司的CEO 傑西?布蘭肯希普如是說到。

不像傳統CNC或鑄造制作出來的零件,這個由拓撲優化生成的複雜零件不用考慮很多其他問題。因爲DMP可以同打印很簡單的樣件一樣打印極其複雜的模型,而且無需耗費任何額外代價。

3D打印專家支持

一旦初始設計生成了,3D Systems的專家們就會實施打印。3DSystems的按需定制零部件制造Quickparts業務是全球領先的獨特零件和定制設計零件的供應商,可即時提供線上報價,同時還有3D設計和打印專家和成熟的制造服務進行支持。Quickparts這個提供全球服務的業務特別精通于直接金屬打印方面的複雜零件。

3DS Quickparts業務發展經理提到,“直接金屬打印比噴射打印更複雜,我們幫助客戶開發適合金屬打印的零件,基于長期爲客戶打印零部件的經驗,我們通過優化的參數來打印零件。

制造更佳的零件

在GE航空器支架這個案例中,Frustum的軟件使用原始的CAD文件,並一步執行拓撲優化來傳送STL文件。

3DSystems可提供關于流程、材料規格、最佳零件屬性這些方面的構建方向、可達到的公差和確定零件變形的潛在風險上的制造建議。GE需要的這個零件是通過3D Systems的ProX? DMP 320打印機制作出來的。

預置參數,以將近50萬次的創建結果、幾乎可爲任何結構提供可預測和可重複的打印質量爲基礎,3DSystems進行專業上的研發。

一個全新的結構幫助簡化了設置並可以制作出各種類型材質爲钛,不鏽鋼或鎳超合金的零件結構。钛金屬被選爲GE航空用來做支架的材料,因爲钛金屬有較強的強度,即使當材料需要較薄的被應用于減少一個零件的重量。

GE的初始設計

在GE航空提出的這個挑戰中,發動機支架的原始設計被使用。重新設計的支架需要在減少零件總重的情況下同時滿足體積和負載的要求。

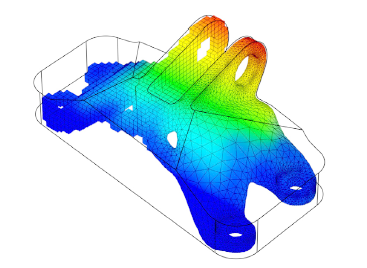

Cloudmesh優化

这个拓扑優化零件设计由Frustum公司的軟件生成。

最終的DMP零件

GE航空發動機支架由Frustum公司重新設計,3D Systems公司Quickparts業務旗下的ProX DMP 320打印機進行制造。這個新的零件通過了GE規定的所有負載條件,令人難以置信的減少70%重量的同時又完全匹配發動機。

ProXDMP 320打印機可交換的制造模塊可以在更換不同材料的時候減少停機時間,可控的真空成型艙能確保每個零件的打印是使用已經經過材料特性、密度和化學純度驗證的材料。小部分沒有被使用的材料可以完全被回收,這樣能節省費用又非常環保。

大開眼界

這個由Frustum公司設計,由3DSystems通過金屬打印制作出來的完整零件通過了GE規定的所有負載條件,難以置信的減少70%重量的同時完全匹配發動機。

“这类项目对于汽车和航天航空类的公司来说是一次真正的大開眼界,让零件在提供相同功能或更佳的功能的同时又能减少重量,这是这类公司设计、工程和制造业务方面的根本。”科涅厄斯如是说到。

除了设计和零件性能本身,科涅厄斯也指出拓扑優化和DMP聯手可以將多部件裝配整合爲一個堅固的單一部件,這樣能消除由緊固件和連接器造成的一些故障。

總之,這是讓各個行業夢寐以求的速度優勢。3D Systems可以在僅僅2周時間內就制作出所需的堅硬材料制作的生産級零部件,比如不鏽鋼、钛和鎳合金材料,這可以滿足無數行業不斷加快的步伐。

科涅厄斯說,“當設計和制造強強聯手,更好、更快更經濟地打印零件就不再是一件難事。“